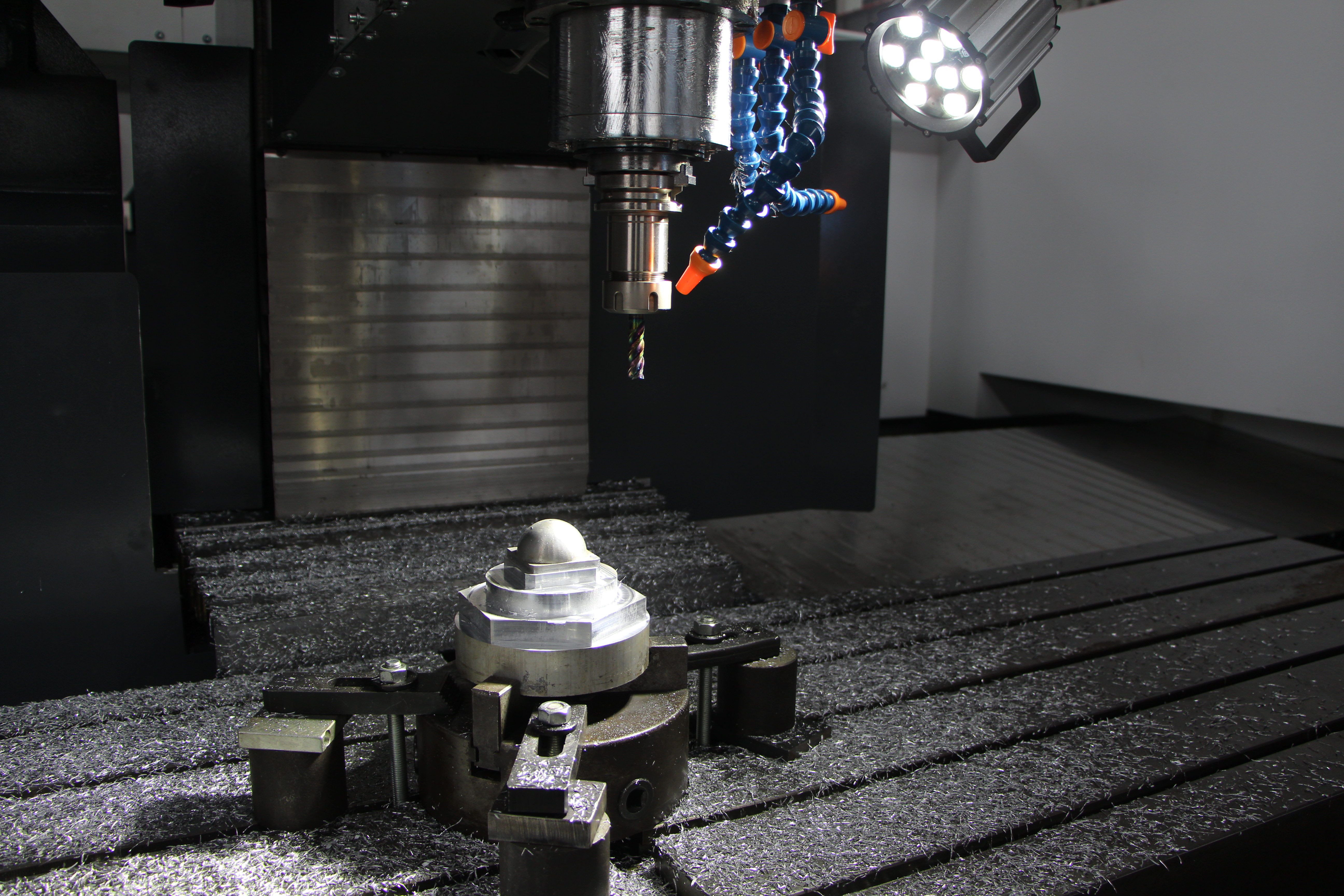

德拉赫铝型材加工中心设备的加工精度检测

数控加工中心不同于快速消费品,选购一台加工中心产品不仅要能够长期稳定使用,更对设备的加工精度有着一定的要求。而加工中心的操作是靠数控程序指令来实现的,所以加工精度取决于数控系统和机械传动在加工过程中所产生的误差。另一角度讲,加工中心各部件的运动是在数控装置的操控下完成的,因此各部件在程序指令控制下所能达到的定位精度直接反映加工零件所能达到的精度。想要检测加工中心设备的加工精度,定位精度是重要的检测内容之一。那么什么是定位精度?定位精度是指机床各坐标轴在数控装置控制下运动所能达到的位置精度,也可以理解成机床的运动精度,包括直线运动定位精度、直线运动重复定位精度等。

不同加工中心设备厂家对出厂设备加工精度检测方面都有着自己的一套流程,以德拉赫数控为例,对铝型材加工中心设备出厂前的加工精度检测就包含直线运动定位精度检测、直线运动重复定位精度检测、直线运动的原点返回精度检测、直线运动的反向误差检测等多项检测,如设备配备回转工作台,则还需对回转工作台的定位精度、回转工作台的重复分度精度、回转工作台的原点复归精度进行分别检测合格才能出厂。为了带大家更好的了解加工中心设备的加工精度检测,下面简单给大家介绍一下以上介绍的德拉赫铝型材加工中心设备精度检测方法。

直线运动定位精度检测一般都在机床和工作台空载条件下进行。按国家标准和国际标准化组织ISO标准的规定,对数控机床的检测,应以激光测量为准。为了反映出多次定位中的全部误差,ISO标准规定每一个定位点按五次测量数据算平均值和散差 -3散差带构成的定位点散差带。直线运动重复定位精度检测用的仪器与检测定位精度所用的相同。检测方法是在靠近各坐标行程中点及两端的任意三个位置进行测量,每个位置用快速移动定位,在相同条件下重复7次定位,测出停止位置数值并求出读数最大差值。直线运动的原点返回精度检测实质上是对该坐标轴上一个特殊点的重复定位精度检测,因此它的检测方法完全与重复定位精度相同。而直线运动的反向误差检测也叫失动量检测,是对各类机械运动传动中反向间隙和弹性变形等综合性误差的检测与反馈,一般直线运动的反向误差越大,则加工精度越低。

如客户选择的铝型材加工中心设备包含回转工作台,在加工精度检测时还需对回转工作台的定位精度、重复分度精度、原点复归精度进行检测。定位精度检测时可借助角度多面体、圆光栅或准直仪等检测工具进行,一般会对0、90、180、270等几个直角等分点进行重点检测,要求这些点的精度较其他角度位置提高一个等级。而重复分度精度检测的方法一般是在回转工作台的一周内任选三个位置重复定位3次,分别在正、反方向转动下进行检测。所有读数值中与相应位置的理论值之差的最大值分度精度。原点复归精度检测方法是从7个任意位置分别进行一次原点复归,测定其停止位置,以读出的最大差值作为原点复归精度。坐标轴的重复定位精度是基本的精度指标,能够直观反应该坐标轴的运动精度的稳定性,也是选择机床的重要指标之一,精度差的机床很难在生产中保证长期稳定性。因此,在机床选择的过程中不应只考虑价格,在选择区间内更重要的是选择精度高的机床。

咨询热线: 0512-52865601

地址:中国·江苏省苏州市常熟市董浜镇支王路 28 号

Copyright © 2021 德拉赫数控科技(苏州)有限公司

All rights reserved.